Компактный и мощный 3D- принтер TruPrint 1000 представит участник выставки ЧТУП «ИнтерТехноМаркет»

Аддитивное производство: будущее, которое уже наступило

Использование аддитивных технологий в сфере промышленного производства бесспорно является одним из главных трендов последних лет. И если ранее, создание штучного и мелкосерийного производства за счет 3D- технологий сопровождалось скепсисом и недоверием со стороны потребителя, то уже сегодня технологический прогресс сумел доказать, что подобное производство имеет куда больший потенциал, нежели изготовление семейных фоторамок и персонализированных чехлов на айфон. Возведенный на Филиппинах отель будущего «Lewis Grand», первый автомобиль с 3D- печатным корпусом американской компании «Local Motors» и напечатанные 3D- таблетки от эпилепсии «Spritam», являются подтверждением динамически быстрых темпов развития аддитивных технологий.

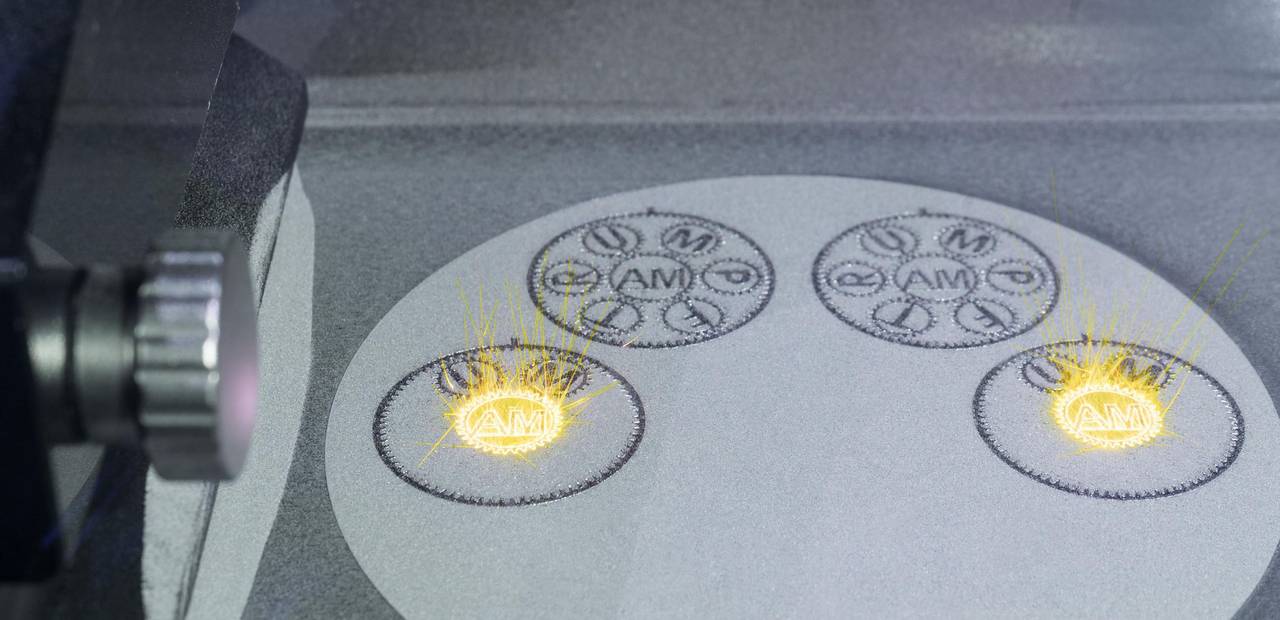

Так что же скрывается за термином «additive manufacturing»? Для ответа на данный вопрос, необходимо сделать небольшой исторический экскурс и переместиться в 80-ые года прошлого века, когда американец Чак Халл впервые изобрел и запатентовал лазерную стереолитографию, тем самым создав прототип первого электролитного 3D- принтера. Путем нехитрых математических вычислений, несложно заметить, что 3D- печать зародилась даже несколько раньше, чем создание всемирной паутины. Само понятие «аддитивные технологии» происходит от английского глагола «to add» - «добавлять» и включает в себя послойное наращивание и синтез объекта на основе компьютерной 3D- модели. Если при традиционном методе производства, от заготовки отсекаются/деформируются ее лишние части, то в случае с аддитивными технологиями, из расходного материала уже выстраивается новое изделие за счет послойного построения моделей. Обрабатывающая промышленность всегда стремилась к гибкому производству металлических деталей в соответствии с временными тенденциями. Еще в середине 1990-х годов немецкая компания TRUMPF совместно с FRAUNHOFER ILT работали над процессом лазерного синтеза металлов. На основе данного сотрудничества, TRUMPF разработала свою первую машину на основе порошкового слоя- TrumaForm, однако тогда рынок исследований еще не был готов к промышленной 3D- печати. Когда же спрос на надежные машины промышленного класса вновь вырос, проанализировав рынок, TRUMPF определил аддитивное производство как стратегическое поле деятельности и благодаря новаторской работе немецкого концерна, в 2015 году компания представила потребителю новые машины, известные миру под названием - TruPrint. В то время как обычные производственные процессы сталкиваются с экономическими и технологическими ограничениями, за последние 15 лет TRUMPF внедрил два лазерных процесса промышленного масштаба, чтобы печатать целые компоненты практически «из ниоткуда». Наиболее широко используемым является способ плавления металлов лазерным лучом (LMF), также известным как выборочная лазерная плавка (SLM) или же метод синтеза на подложке (Powder bed fusion). У вышеупомянутой технологии также имеются свои особенности: технология аддитивного производства LMF накапливает детали слой за слоем при помощи порошка. Сам процесс происходит в так называемой технологической камере, а лазерная плавка металла осуществляется следующим образом: цилиндры подачи, конструкции и перелива расположены рядом на одной оси, в то время как устройство для нанесения покрытий наносит порошок из накопительного цилиндра в строительный. Затем лазер вплавляет первый слой порошка в контуры, необходимые для производства детали. Строительный цилиндр передвигается вниз, откладывая избыток порошка в переливной цилиндр. Данный процесс повторяется до тех пор, пока производство объекта не будет завершено. Некоторые принтеры могут одновременно работать сразу с несколькими лазерами, для того чтобы повысить свою производительность.

Следующий способ плавления металлов, рассмотренный нами, является метод осаждения металлов лазерным лучом при помощи порошка (LMD), также известным как генеративная лазерная сварка. В отличие от вышеупомянутого LMF, где процесс производства происходит непосредственно внутри 3D- принтера, LMD взаимодействует в свободной атмосфере. Рабочий процесс происходит следующим образом: лазер формирует ванну расплава в твердой металлической подложке, направляя туда поток порошка из металла. Когда частицы порошка попадают в ванну расплава, она застывает, образуя слой твердого металла. Применяемый материал может расти в любом заданном пространственном направлении. Преимущества производства LMD:

- LMD экономит время: по сравнению с другими аддитивными процессами скорость накопления значительно выше

-LMD позволяет работать сразу с несколькими различными материалами аддитивного производства: при работе могут быть задействованы сразу несколько контейнеров для порошка (спектр услуг колеблется от никеля, кобальта и алюминия до меди и титана).

-Высокая свобода проектирования: поскольку больше не требуется строительной камеры, стало возможно изготавливать даже крупные объекты. Кроме того, лазер имеет неограниченный доступ к основному корпусу.

Такой способ также подходит для работы с покрытием компонентов, например, для защиты от износа или коррозии, для ремонта поврежденных металлических компонентов и для менее сложных прототипов и изделий на заказ. LMD используется во многих отраслях промышленности, таких как аэрокосмическая, энергетическая, нефтехимическая, автомобильная и медицинская.

LMF и LMD – это два лазерных процесса, которые делают аддитивное производство все более заманчивым и актуальным для промышленного применения. Лазерный сплав и осаждение металла находят свое место рядом с современными технологиями производства, такими как токарная обработка, фрезерование и прессование. В зависимости от компонентов, они могут использоваться в сочетании с теми же технологиями в производственной цепочке, а современные тенденции показывают, что через несколько лет 3D-принтер будет доступен для эксплуатации на подавляющем большинстве современных фабрик и заводов.

TruPrint 1000 – компактный и мощный 3D- принтер

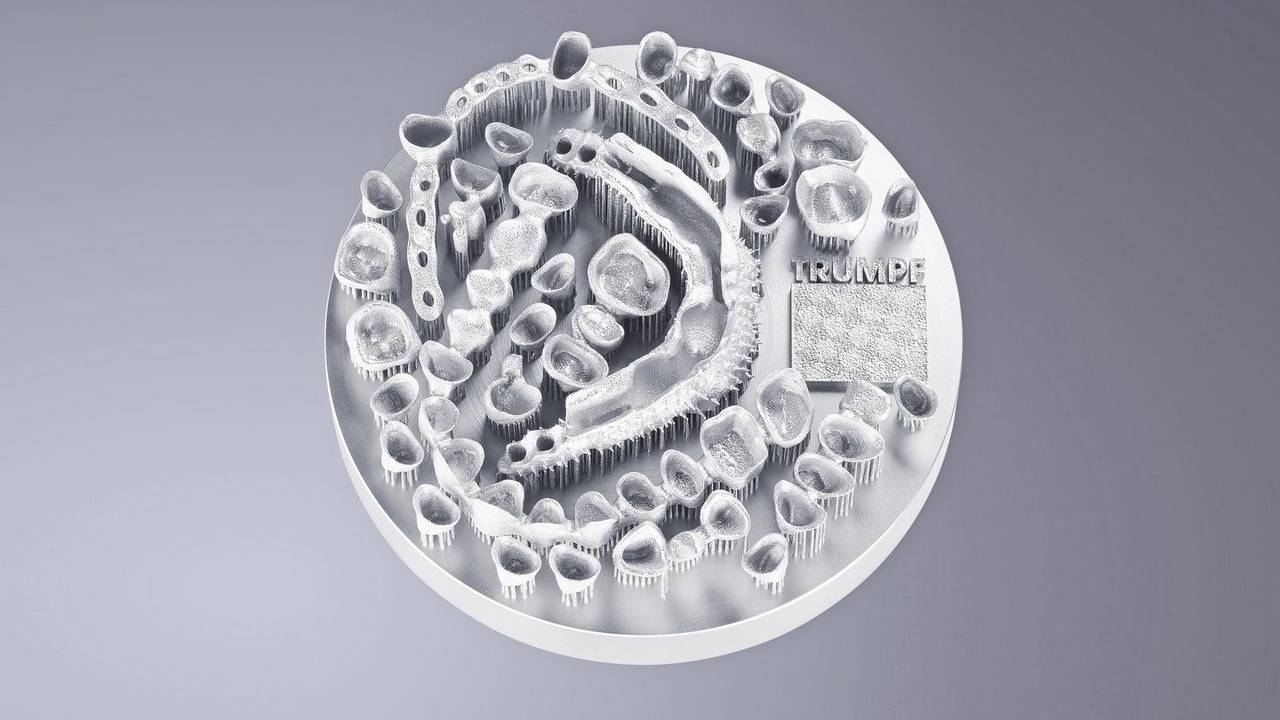

TruPrint 1000 был впервые представлен в 2016 году на специализированной бизнес-выставке для представителей рынка 3D-печатной индустрии «Additive Manufacturing Europe». Инновация продукта заключается в его методе производства, а именно в плавлении металлов при помощи лазерного луча. Технология аддитивного производства подразумевает собой построение конечной модели или детали с добавлением материала, тогда как в классическом представлении эти же детали изготавливаются при помощи резки, литья или же формовки. Аддитивный метод технологии послойного построения моделей позволяет создавать элементы практически любой геометрической формы, а благодаря современному ПО, учитывающему все возможности аддитивных технологий, стало также доступно распечатывать и более комплексные объекты с полыми пространствами и проходами. Вышеперечисленный способ изготовления используется, к примеру, для производства компонентов пресс-форм с множественными каналами для охлаждения и подогрева формы, печати сетчатых структур имплантатов, а также печати оптимизированных, облегченных без потери прочности, деталей.

Встроенный лазер 3D-принтера имеет мощность в 200 Вт, диаметр луча составляет 55 мкм, а максимальные размеры для металлических предметов концентрируют 100 мм в диаметре и 100 мм в высоту. В соответствии с требованиями заказчика, TruPrint 1000 может быть также укомплектован специальным пакетом для ювелиров «Jewellery» c уменьшенным до 30 мкм диаметром пятна. Пакет для стоматологии «Dental Package» позволяет производить до 200 из КХС кобальт хром сплав зубных коронок в день. При оснащении станка опцией работы с реактивными материалами, стало также доступно работать с такими металлами как нержавеющая сталь, инструментальная сталь, алюминий, кобальт-хром, сплав на основе никеля и бронза. Отличительной особенностью TruPrint 1000 среди конкурирующих моделей является возможность функционировать с медью, что, к примеру, позволяет распечатать теплообменник всего за 6 часов. Данная опция включает в себя более совершенную систему циркуляции газа, в том числе более чувствительный датчик кислорода в 50 ppm (particles per million или мг/кг), комплектуемый перчаточным ящиком, тогда как пакет базовых настроек включает 3000 ppm (мг/кг).

Управление TruPrint 1000 осуществляется при помощи удобного сенсорного экрана. Для предотвращения коррозии 3D- объектов используется встроенная камера высокого давления на основе инертного газа азота, а при работе с титановыми компонентами в ход идет газ аргон, тем самым гарантируя превосходные результаты печатной продукции.

Преимущества TruPrint 1000:

-простое и интуитивно понятное управление

-максимальная производительность (специальная опция «Multilaser», оснащенная двумя лазерами, повышает эффективность устройства до 80% по сравнению с аналогичными станками, а также

сокращает время на изготовления деталей, максимизируя гибкость заказов клиентов)

-международная и быстрая техническая поддержка

-возможность работы с огромным спектром материалов

-отсутствие мертвых зон в объеме печати за счет продуманного крепления металлических баз и отсутствия в них сквозных отверстий под винты

- подключение 220В позволяет использовать станок в стоматологии или технической лаборатории без специализированного подвода электричества

-визуальный контроль каждого слоя печати за счкт встроенной видеокамеры

-индивидуальная настройка

-встроенное приложение TruTops Fab позволяющее управлять 3D-принтером посредством планшета, что помогает осуществлять наблюдение за процессом производства на расстоянии, а также получать текущую информацию о производительности принтера

Благодаря своему компактному размеру, 3D-принтер TruPrint 1000 достаточно прост в эксплуатации: просторная технологическая камера и закрывающая дверца обеспечивают эргономичное обращение устройства. Управляющие программное обеспечение также поддерживает эффективное изготовление продукции.

Используйте TruPrint 1000 для генеративного производства небольших промышленных деталей и серий. Созданные изделия применяются в сферах промышленности, авиации, образования, машиностроения, производства, приборостроения и стоматологии и ювелирного производства.

- Пакет для промышленности оптимизирует станок TruPrint 1000 под производственные нужды. Для удобства работы со станком служит подготовка под реактивные металлические порошки.

- Пакет для образования обеспечивает возможность подбора настроек под порошки сторонних производителей, подготавливает станок под быструю замену материалов, позволяет работать с реактивными порошками, а также содержит систему контроля газовой среды внутри станка.

- Пакет для стоматологии включает ПО и оптимизированные настройки для производства коронок, имплантатов, бюгельных протезов, мостов и проч.

-Пакет для ювелирного производства оборудован для филигранной работы и оптимальной обработки драгоценных металлов в ювелирном деле.

Лазерное сплавление материала для изготовления сложных металлических деталей

TruPrint 1000 — самый производительный станок малого формата, обладающий всеми преимуществами аддитивной технологии. Вы сможете изготавливать детали любых геометрических форм Даже сложные формы можно быстро и просто преобразовать из проекта CAD в трехмерную металлическую деталь самого высокого качества. Используйте TruPrint 1000 для поштучного или серийного производства мелких промышленных деталей. С опцией Multilaser вы также сможете повысить производительность до 80 % и добиться максимальной универсальности при выполнении заданий заказчика.

Простое и интуитивное управление

Быстрая установка, удобство в обращении и интуитивный сенсорный экран выделяют TruPrint 1000 на фоне других станков.

Высокая производственная скорость

Система со скребком для распределения порошка позволяет параллельно производить лазерное экспонирование и наносить слой порошка.

Максимальная производительность

До 80 % больше деталей за то же время с опцией Multilaser.

Мобильное управление и наблюдение

С помощью приложения можно оперативно управлять принтером TruPrint 1000 и контролировать его с планшетного компьютера.

Оперативная техническая поддержка по всему миру

При возникновении технических вопросов вы быстро получите ответы благодаря телесервису и приложению Visual Online Support (VOS).

Возможность индивидуальной настройки

Из опциональных пакетов для разных отраслей выберите тот, который подходит для вас.

Опция Multilaser

Увеличьте производительность с опцией Multilaser: два волоконных лазера TRUMPF каждый по 200 Вт одновременно могут захватывать все монтажное пространство и производить до 80 % больше деталей по вашим требованиям за одно и то же время. Таким образом вы получите высокую доступность деталей, а также сможете максимально подстраиваться под задания заказчика.

Опция Powder Bed Monitoring

Контроль флюсовой подушки выполняется автономно посредством встроенной видеокамеры в рабочем пространстве TruPrint и функции автоматической обработки изображений. Вы можете постоянно держать под контролем состояние заготовки и анализировать параметры качества слой за слоем.

Промышленный пакет

Промышленный пакет для TruPrint 1000 отвечает высоким требованиям промышленных предприятий. Он позволяет точно обрабатывать широкий спектр материалов. В пакет включены опции датчика кислорода 50 мг/кг, а также Glovebox, в котором классические двери технологической камеры заменены дверями с захватами для перчаток. Это позволяет распаковать детали в атмосфере защитного газа.

Лабораторный пакет

Лабораторный пакет для TruPrint 1000 отличается универсальностью для научно-исследовательских и опытно-конструкторских работ, например, при разработке материалов. Наряду с техническими опциями датчика кислорода 50 мг/кг и Glovebox, в этот пакет включены фильтр очистки для газовой циркуляции, а также подготовка для сменного цилиндра.

Стоматологический пакет

Стоматологический пакет для TruPrint 1000 позволяет изготавливать лицензированные и экономичные стоматологические продукты, например, зубные коронки и имплантаты. В этот опциональный пакет включена лицензия на производство стоматологических продуктов.

Пакет для ювелирной промышленности

В пакет TruPrint 1000 для ювелирной промышленности включены оптимальные компоненты для прецизионной обработки благородных металлов и изготовления украшений. Наряду с подготовкой сменного цилиндра, которая повышает эксплуатационную готовность станка и адаптацию порошка под геометрию детали, в этот пакет входит стандартный диаметр фокуса 30 мкм. Последний улучшает качество поверхностей, а также плотность мощности лазера, благодаря чему можно получать тонкие структуры.